Cena hydraulicznego podnośnika śmigła typu split

1.Wydajna zdolność demontażu

2.Modularyzacja i wielofunkcyjność

3. Humanizacja i projektowanie bezpieczeństwa

4. Przydatność i trwałość

Cena rozdzielacza hydraulicznego śmigła:

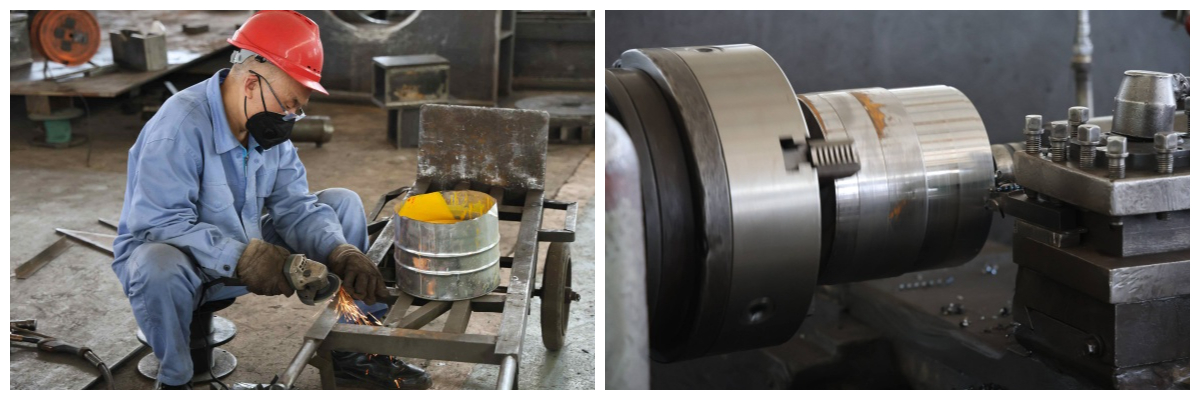

Hydrauliczny podnośnik podporowy typu dzielonego to jedyna w swoim rodzaju przekładnia używana specjalnie do demontażu pojedynczego rozpórki hydraulicznej, w szczególności do rozpórki z poważną korozją i trudną do usunięcia przy pomocy możliwości wykorzystania codziennego sprzętu do rozpoznawania demontażu zmechanizowanego. Jego podstawową cechą jest całkowity demontaż kluczowych elementów, takich jak potrójny zawór rozpórkowy, podstawa, osłona korpusu, osłona szczytu i przystąpienie do cylindra poprzez umiejętność łączenia układów mechanicznych i hydraulicznych. Narzędzia mają konstrukcję modułową, integrującą zaciskanie, obracanie, wyrzucanie i specjalne jednostki wielofunkcyjne, które można dostosować do wymogów bezpieczeństwa filarów o jedynych w swoim rodzaju specyfikacjach.

Główne cechy:

1. Modułowość i wielofunkcyjność

Pięć w jednym urządzeniu funkcjonalnym: integruje moduły takie jak rozdzielanie zaworów trójdrożnych, demontaż podstawy i aktywne wysuwanie kolumny, zapewniając „jedną maszynę do wielu zastosowań” i redukując koszty inwestycji w sprzęt.

Regulowane mocowania: Ruchome mocowanie kolumny i mocowanie podstawy wykorzystują konstrukcję szyny prowadzącej, a zakres mocowania można dostosować do słupów o wysokości 800–4500 mm i średnicy cylindra φ 80–φ 140 mm, co obejmuje ponad 90% modeli krajowych.

2. Adaptowalność i trwałość

Medium emulsyjne: Medium roboczym jest roztwór na bazie wody zawierający 5% emulsji, która ma niską korozyjność dla urządzeń i wydłuża żywotność uszczelnień.

Konstrukcja o wysokiej wytrzymałości: Wał główny wykonany jest ze stali stopowej 40Cr, hartowanej i odpuszczanej, o twardości HRC28-32 i dużej odporności na odkształcenia zginające, nadaje się do trudnych warunków pracy pod ziemią.

| Nazwa | Przedmiot | Specyfikacja | Jednostka |

|---|---|---|---|

| Wymiary całkowite (długość × szerokość × wysokość) | 6500 × 1000 × 900 | mm | |

| Masa maszyny | 2500 | kg | |

| Otwór cylindra podporowego (średnica wewnętrzna) | 100-125 | mm | |

| Wysokość ropu ( Wysokość demontażu) | ≤4500 | mm | |

| Ciśnienie w stacji pomp | 20 | MPa | |

| Natężenie przepływu | ≤30 | L/min | |

| Środek roboczy | Olej hydrauliczny nr 46 | ||

| Główny silnik | Moc | 5.5 | kW |

| Woltaż | 380 | V | |

| Prędkość | 960 | obr./min | |

| Główny reduktor | Dopuszczalna moc wału szybkoobrotowego | 5.5 | kW |

| Maksymalny moment obrotowy wału wolnoobrotowego | Tmax= 7,4 | mm | |

| Całkowity współczynnik redukcji | I = 2,25 × 31,5 = 71,19 | ||

| Rama zaciskowa Cylinder hydrauliczny |

Siła robocza | 50 | kN |

| Udar ciągnący | 25 | mm | |

| Podnośnik demontażowy | Siła robocza (pchająca/ciągnąca) | 115 / 59 | kN |

| Udar roboczy | 2100 | mm |

Wymagania dotyczące konserwacji i serwisu:

1. Elementy rutynowej konserwacji

Czyszczenie: po codziennej eksploatacji należy czyścić powierzchnię urządzenia z plam oleju i pyłu węglowego, aby zapobiec przedostawaniu się zanieczyszczeń do układu hydraulicznego.

Smarowanie: nanieś smar na bazie litu na ruchome części, takie jak prowadnica i śruba pociągowa, aby ograniczyć ścieranie.

Mocowanie: sprawdź, czy wszystkie śruby i nakrętki są poluzowane, zwłaszcza połączenie między uchwytem a wałem głównym.

2.Plan regularnej konserwacji

Kontrola tygodniowa: wymiana wkładu filtra oleju hydraulicznego i sprawdzenie czystości oleju (norma NAS 1638 ≤ 8).

Konserwacja miesięczna: rozmontować uchwyt i oczyścić wewnętrzną powierzchnię przekładni, sprawdzić zużycie pierścienia uszczelniającego cylindra hydraulicznego i w razie potrzeby wymienić go.

Przegląd roczny: należy przeprowadzić badania nieniszczące (NDT), takie jak ultradźwiękowe wykrywanie wad, w przypadku kluczowych podzespołów, takich jak wał główny i łożysko, w celu sprawdzenia wytrzymałości konstrukcyjnej.

3. Zarządzanie olejem hydraulicznym

Należy stosować olej hydrauliczny o właściwościach przeciwzużyciowych, odpowiedni do danego sprzętu (np. L-HM46). Zabrania się mieszania olejów różnych gatunków lub marek.

Cykl wymiany oleju: 500 godzin po pierwszym użyciu, a następnie co 2000 godzin lub 1 rok (w zależności od tego, co nastąpi wcześniej).

Podczas wymiany dokładnie wyczyść zbiornik oleju i rurociąg, aby zapobiec zanieczyszczeniu nowego oleju pozostałymi zanieczyszczeniami.