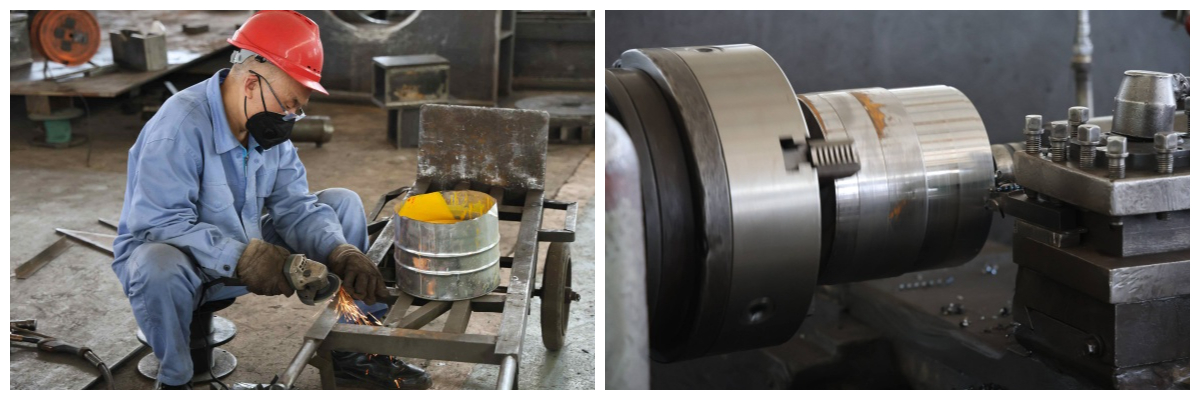

Fabryka maszyn do demontażu kolumn

1.Wydajna zdolność demontażu

2.Modularyzacja i wielofunkcyjność

3. Humanizacja i projektowanie bezpieczeństwa

4. Przydatność i trwałość

Fabryka maszyn do demontażu kolumn:

Maszyna do demontażu kolumn jest jedynym w swoim rodzaju sprzętem, który jest wyjątkowo używany do demontażu pojedynczej kolumny hydraulicznej, w szczególności kolumny z poważną korozją i trudnym do obsłużenia za pomocą zwykłego sprzętu do zrozumienia zmechanizowanego demontażu. Jego główną cechą jest całkowity demontaż kluczowych elementów, takich jak potrójny zawór kolumny, podstawa, korpus z pokrywą, pokrywa szczytowa i cylinder, za pomocą połączenia układów mechanicznych i hydraulicznych. Sprzęt przyjmuje modułową konstrukcję, integrując zaciskanie, obracanie, wyrzucanie i unikalne jednostki wielofunkcyjne, które mogą dostosować się do wymagań bezpieczeństwa kolumn o unikalnych specyfikacjach.

Główne cechy:

1. Możliwość sprawnego demontażu

Dwukierunkowy uchwyt samozaciskowy: Wykorzystuje on mimośrodową lub dwukierunkową konstrukcję uchwytu samozaciskowego, z siłą zacisku zwiększoną o ponad 30% w porównaniu ze standardowym sprzętem. Umożliwia on trwałą naprawę zardzewiałych lub zdeformowanych słupów i zapobiega poślizgowi podczas demontażu.

2. Projektowanie humanistyczne i ochronne

Struktura redukcji hałasu: Zasilanie pasowe zastępuje bezpośrednie podłączenie narzędzi, a hałas pracy spada o mniej niż siedemdziesiąt pięć decybeli, co poprawia warunki pracy.

Zabezpieczenie przed przeciążeniem: Urządzenie hydrauliczne jest wyposażone w zawór bezpieczeństwa. Gdy ciśnienie przekroczy 14,7 MPa, zawór mechanicznie zwalnia naprężenie, zapobiegając uszkodzeniu narzędzia lub obrażeniom ciała.

Oszczędność wysiłku: Zaciskanie i zwalnianie odbywa się za pomocą hydraulicznego zespołu zaworów, eliminując potrzebę gwintowania prowadnicy. Całą procedurę może wykonać jedna osoba.

| Nazwa | Przedmiot | Specyfikacja | Jednostka |

|---|---|---|---|

| Wymiary całkowite (długość × szerokość × wysokość) | 6500 × 1000 × 900 | mm | |

| Masa maszyny | 2500 | kg | |

| Średnica cylindra śmigła (średnica wewnętrzna) | 100-125 | mm | |

| wysokość liny (wysokość demontażu) | ≤4500 | mm | |

| Ciśnienie w stacji pomp | 20 | MPa | |

| Natężenie przepływu | ≤30 | L/min | |

| Środek roboczy | Olej hydrauliczny nr 46 | ||

| Główny silnik | Moc | 5.5 | kW |

| Woltaż | 380 | V | |

| Prędkość | 960 | obr./min | |

| Główny reduktor | Dopuszczalna moc wału szybkoobrotowego | 5.5 | kW |

| Maksymalny moment obrotowy wału wolnoobrotowego | Tmax= 7,4 | mm | |

| Całkowity współczynnik redukcji | Ja = 2,25 × 31,5 = 71,19 | ||

| Rama zaciskowa Cylinder hydrauliczny |

Siła robocza | 50 | kN |

| Udar ciągnący | 25 | mm | |

| Podnośnik demontażowy | Siła robocza (pchająca/ciągnąca) | 115 / 59 | kN |

| Udar roboczy | 2100 | mm |

Wymagania dotyczące konserwacji i przewoźnika:

1. Rutynowe przedmioty konserwujące

Czyszczenie: usuwa plamy oleju i zanieczyszczenia węglowe z podłogi przekładni po każdej codziennej pracy, zapobiegając przedostawaniu się zanieczyszczeń do układu hydraulicznego.

Smarowanie: w celu zminimalizowania ścierania należy stosować smar na bazie litu na elementach przenoszących dane, takich jak szyna informacyjna i śruba pociągowa.

Mocowanie: sprawdź, czy wszystkie śruby i nakrętki są poluzowane, zwłaszcza połączenie między uchwytem a najważniejszym wałkiem.

2.Plan regularnego remontu

Kontrola tygodniowa: wymiana elementu filtra oleju hydraulicznego i sprawdzenie czystości oleju (NAS 1638 ogólna ≤ 8).

Konserwacja miesięczna: rozmontować uchwyt i oczyścić wewnętrzną powierzchnię urządzenia, sprawdzić stan pierścienia uszczelniającego cylindra hydraulicznego i w razie potrzeby wymienić go.

Roczny przegląd: NDT (np. ultradźwiękowe wykrywanie wad) należy przeprowadzać w przypadku kluczowych elementów, np. wału i łożyska, aby sprawdzić wytrzymałość konstrukcji.

3. Zarządzanie olejem hydraulicznym

Należy stosować olej hydrauliczny o właściwościach przeciwzużyciowych, odpowiedni do narzędzi (taki jak L-HM46). Zabrania się łączenia olejów różnych producentów lub klas.

Cykl wymiany oleju: pięćset godzin po pierwszym użyciu, a następnie co 2000 godzin lub 1 rok (w zależności od tego, co nastąpi wcześniej).

Całkowicie wyczyść zbiornik oleju i rurociąg, aby zapobiec zanieczyszczeniu nowego oleju przez resztkowe zanieczyszczenia.